再入手磨一只....

魚大前兩天已發專文分享 "Helor 101手搖磨豆機"

魚大文章中有許多外觀與結構解說和各角度的零件圖

小弟就不再重複了

所以先放幾張隨拍照片意思一下

使用心得與感想後續再陸續增補~

------------------

心得分享~

在叫好也叫座的匿名手磨推出之後不久

Helor設計出現在對岸咖啡討論版與巴友互動

在手磨外觀與結構部分提出了許多看法以廣納建言

參考各家手磨的功能與優缺點加以討論

後來推出了Helor101設計草圖

有人說外觀有別家手磨的影子

但在軸心固定結構與用料上針對精密度與耐用度下了功夫

刀盤部分是採用義大利進口的italmill磨芯

專為義式咖啡所設計

當時不少人反應可攜式手磨的使用者大都是以單品手沖為主

如果只限定義式磨芯較不適合

市場也小

後來海勒從善如流也推出搭配單品磨芯的版本

並更進一步提出磨芯可自行互換兩全其美的構想

預售價格公布後也的確超越匿名手磨不少…

個人認為廠商追求設計與品質成本必然會增加

高品質一定就會有高成本與高售價

但是高售價卻不一定會有高品質…(說繞口令是嗎?)

認同Helor101的設計理念後就下標一組雙刀版

從6月中旬下單後就開始漫長等待

等到地老天荒後終於在日前收到貨了!

開箱後包裝完整

保護措施完善

該有的東西都有

整體手磨的設計感很美

質量很高

光是遠遠擺著看就是一支「很文青」的手磨~~

--------------------------------------

組裝拆解把玩了幾次

有了一點心得

● 粉杯:

不少人反應粉杯的內部設計有"段差"會導致卡粉

這的確是事實

建議下一版可修正

還有一點,這批筒身跟粉盒表面處理會有色差...

● 木球:

看到木球這種掉渣的鑽孔工藝真的是.....

木球握把的顏色造型很搭此款手磨

在整支都是冰冷的金屬外殼增添木質的天然溫潤感

但是實際使用時卻不太順

細看木球中心貫孔並非在圓心

同心度有很大的偏差

木工的做工並不細心(不靠譜)

孔徑偏心歪斜還很粗糙

真的是:『成也木球,敗也木球』

● 調整旋扭:

是否能將粗細調整旋扭的三爪凸起加高一些

這樣手指會比較好施力

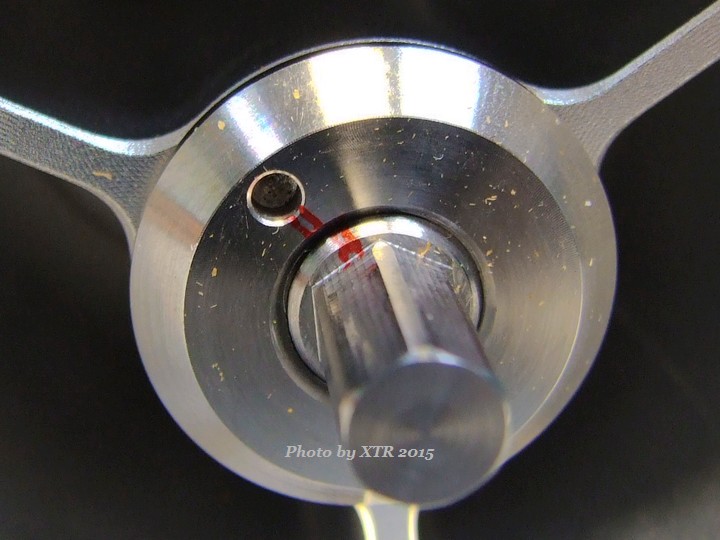

● 軸承:

手工拋光~

看了魚大的反應

特地先將軸承拆下清潔

外觀確實有防鏽潤滑油殘留

油垢味道比較重

用乾淨布擦拭清潔後會有改善

● 外觀小瑕疵:

不鏽鋼上蓋有傷痕

不知道當初廠商是怎麼造成的...

還好不影響功能

還有一點,筒身跟粉盒表面處理會有色差...

● 外刀盤/外磨芯的間隙:

單品刀盤/義式刀盤的尺寸有些許差異

所以外刀盤與外筒之間組裝會產生間隙

這個問題曾經在魚大的文章中被提出來討論

但為了避免把魚大的分享文離題扯太遠

我想下篇再將這個「間隙配合」議題重新導回這裡繼續較深入的探討~

XTR wrote:

義式外刀盤外徑約為 37.86~37.88mm

外徑上寬下窄,成倒錐型

而單品刀盤外徑較大,成直筒圓柱狀,外徑約為 37.91~37.92mm 左右

所以Helor101手磨桶身為了相容於較大的單品外刀盤一定得擴孔大於刀盤外徑

而大孔放入較小的義式刀盤就會導致間隙變大而讓外刀盤鬆動

這樣的鬆動對穩定度要求較高的義式研磨恐怕就成了一種缺陷~

XTR wrote:

義式刀盤外徑上寬 ~37.88mm

義式刀盤外徑下窄 ~37.86mm

單品刀盤外徑 ~37.92mm

海勒设计 wrote:

2015-07-17 10:41 #30

感謝關注並提出您的觀點!

對於外刀盤的固定我們是這麼看的:

首先,我們的出發點是希望做到方便的更換刀盤,我們稱之為無痛互換。在我們看來,刀盤為耗材,會磨損影像出品,所以適時地更換很必要,如果能讓用戶自行更換刀盤會很方便。如果因為刀盤磨損而讓用戶購買第二隻手磨,我們感覺有違環保的理念(補充一句,HELOR 101的包裝100%可回收,雖然很醜)。而要實現方便的更換,需要有一定的間隙,機械設計上稱之為間隙配合。

其次,加工件的加工都會有公差,通常以公差代的形式表現,比如,4.98~5.01之間的產品都是合格品,刀盤和 Helor 101 的筒身也有各自的公差,要讓二者能100%適配,需要考察兩者的公差帶,再設計筒身時將它的公差帶落在刀盤公差帶之上。考慮到兩款刀盤的外刀公差相差很小,我们认为这样的间隙可接受;内刀的尺寸有差异,我们做了加工,让两者的公差一致了。

然後,基於上面兩點的考慮,我們選擇了適中的公差,目前看來裝配難度較低,普通人均可勝任,即使如此,已有用戶反映裝刀盤時心急卡住了,幸好動手能力較強,能將刀盤小心的敲出,不至於返廠。

最後,Helor 101 的外刀由壓板妥善壓緊后,並不會輕易移動,理論上不需要固定鍵的輔助奕可控制其轉動。

另外我想說說我們隊ROSCO的一些思考,不一定對,拋磚引玉:

聲明,我只是遠遠地看人家玩過ROSCO,並未親手把玩和拆卸,對它的結構的了解很局限。但從我們已知的信息中,有幾點是可以確定的,ROSCO的外刀固定在外刀架(我們這麼稱呼它)上,調節時,旋轉外刀架,由外刀架上的螺紋引導做軸向位移。對ROSCO的這個結構我們不是非常喜歡,原因如下:

1.我們不知道ROSCO的外刀是如何放進外刀架內的,如果是過渡配合或者過盈配合加上正確的裝配工藝,精度應無虞,但如果是間隙配合放入,然後像匿名2那樣用膠粘接的,此配合的精度最高也和 Helor 101 是一個水平。

2.重頭戲來了,ROSCO的外刀架上的螺紋和筒身螺紋的必然影響配合對同心度和垂直度,而 Helor 101 沒有這個環節。然後我們再思考這個螺紋配合能保證同心度和垂直度嗎?學過機械的同學應該都會知道螺紋並不能保證這樣的精度,有ROSCO的同學可以將鎖緊螺母鬆開,然後用手搖動外刀架,看是否有間隙。

Helor 101的一體化設計,就是為了將配合的個數減少到極限,僅保留必要的配合。

我們認為ROSCO的外刀架螺紋配合是不必要的,因此刪除了這個配合,而採用內刀調節的方式是因為這個配合必然存在,我們只是賦予了它第二個功能,而未引入不必要的配合。

以上出現了ROSCO和匿名2的廠牌,以我們的身份看,確實不恰當,我們希望這裡僅是技術探討,就事論事,並無它意,如有得罪,請聯繫我刪除此貼,謝謝!

================

2015-07-19

================

分享手邊兩隻手磨的中國製不鏽鋼單品刀盤比對

左邊是匿名二代,右邊有鍵槽是 Helor 101

看起來兩者的刀盤完全相同~~

================

2015-07-27

================

陸陸續續使用了10天左右

拆開中軸分解清潔一下

雖然每次磨完都會使用高壓空氣裡外清潔 (80psi)

乍看之下高壓氣槍可以將裡外粉塵吹得很乾淨

但是分解後會發現下軸承殘粉依然很多

(剛收到時已經將所有零件與軸承都分解並擦拭乾淨)

近看下軸承的殘粉特寫會有點恐怖~

或許是因為軸承旋轉時持續會滲出少量潤滑油

而這薄層潤滑油酯會吸附咖啡粉塵堆積在此

================

2015-07-29

================

目前使用上還遇到一個問題

上軸承的「鎖緊螺母」可能會有自我鬆脫的疑慮

造成中軸會有軸向間隙晃動

================

2015-08-04

================

日前看到baidu吧友做了一個簡單好用的旋緊小工具

自己也跟著隨手DIY了一個小扳手出來

比之前的那兩根容易遺失又難用的小鐵棒好用100倍!

真的非常容易使用

大推!

-- 2019.08.05 已轉讓售出 --