這兩天小米在深圳安排了場採訪,除了拜訪1 MORE萬魔聲學總公司外,我們也來到1 MORE位於東莞的組裝及加工廠,進入生產線參觀了幾個主要流程,包括1 MORE耳機金屬表面怎麼打磨出高光、關鍵零件怎麼組裝起來、成品又經過哪些

1 MORE/ TinnLab有兩個工廠,現有員工800名,園區總規劃在1萬5000~2萬人。兩座工廠一在湖南,負責大量生產,二在東莞,就是我們今天要參觀的,負責新品量產、精密組裝...等工作。

在東莞這個廠區內,有耳機金屬件處理廠、CNC加工廠、組裝生產區、檢測實驗室...等幾個主要單位。

▌高光表面怎麼來

1 MORE的耳機蠻強調設計的,很多採用金屬材質,要了表現質感,很多細部、鑽孔邊緣...等都要磨出高光質感,這些會在金屬件處理廠完成。負責導覽的工作人員告訴我們,這耳機殼加工,從原材料初步加工,到CNC加工、二次精車、氧化染色到包裝,需要經過9大功序,包含40道小工序。因為廠區沒有在一起,所以我們只能參觀到前面的CNC加工及表面精車部分。

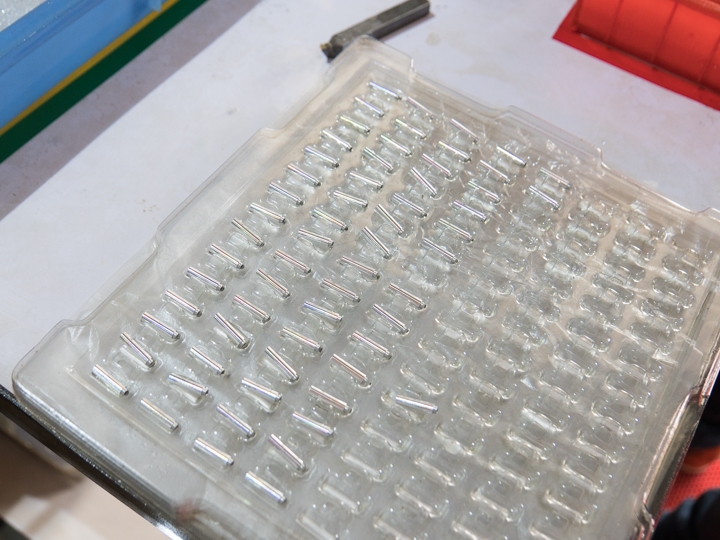

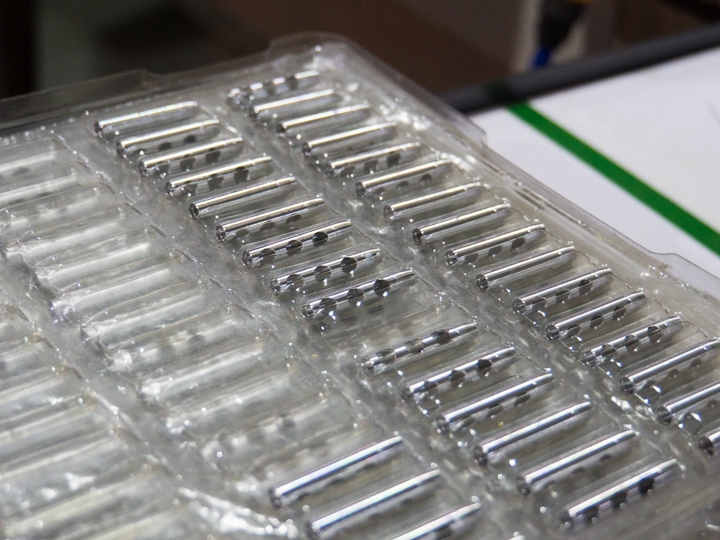

這裡看到的是打磨套管,都是無人自動化作業,在機器裡用鑽刀將金屬表面磨出像照片那樣的高光。

左邊的是鑽刀,頂端那是真的鑽石,得用鑽刀才能磨出那樣晶亮的光澤,不過一把鑽刀的成本是一般打磨刀的20倍來著。

這樣的零件做好後,要經過人工尺寸檢測、挑出不良品(比方刮花、毛刺、倒角大小不一...等)。

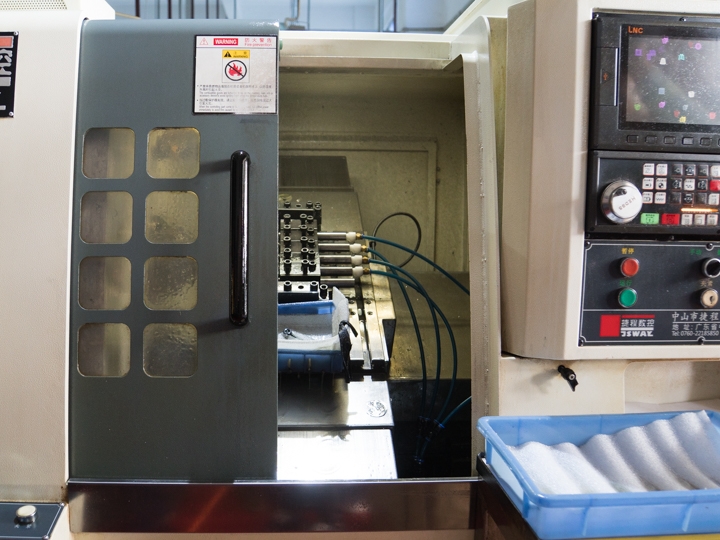

CNC加工中心則是做更細部的處理,在前一個步驟裡可能有的角度加工不到,或是像鑽孔、邊緣這種精細的地方需要打磨的話,就得在這裡完成,這裡需要一人操作一部機器,導覽人員告訴我們,這些治具都是1 MORE/ TiinLab自己開發的,治具準確了,加工才能準確,目前這些治具 已經可以達到0.02mm的精度。

參觀當時看到的是在加工耳機線控處的鑽孔。

▌組裝程序多 難度高過iPhone

接著我們來到組裝間,這裡負責做前加工。對耳機來說,有些製程不適合在流水線上作業,比方要把喇叭裝進前腔體,並且點膠密封,這過程需要12個小時才會完全乾燥,所以在送到流水線前,要人工提前加工完成。或是貼上調音網也要先加工。

參觀時這車間正在進行一個新的降噪耳機前加工。

作業人員正在把動鐵、動圈單元,以及調音質鋼網組裝成前音腔模組。

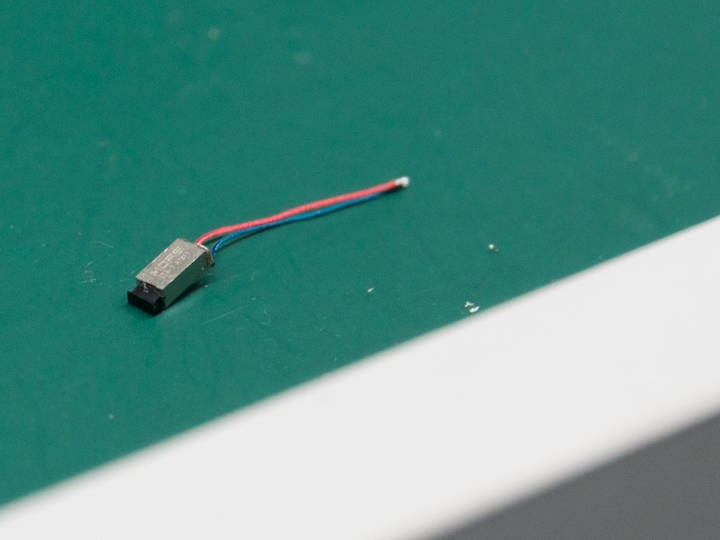

在這裡我們也看到1 MORE自己開發的動鐵喇叭。

一般耳機有動鐵跟動圈兩種發聲單位,動圈靈敏度範圍高,低音表現比較好,動鐵則是高頻表現較好,做動鐵單元的廠商不多,1 MORE自己開發後,可以壓低成本,讓耳機較平價。

負責解說的導覽人員說,他曾組裝過第一代iPhone,一般我們都認為手機零件比較複雜,組裝起來程序應該更多更繁複,但當他來到這工廠,接觸了耳機組裝後,才知道小小一個耳機需要56道加工、25道檢驗工序,加上待檢、轉換,才能完成一個鐵圈耳機,如果是雙單元、三單元或降噪耳機,那過程會更多,而且因為耳機每個零件都很小,而且這是聲學的產品,一個零件沒弄好,那怕只差1mm,對音質測試曲線都有影響,就無法出廠,導覽人員的心得就是:太~難搞了

▌組裝生產

再往前來到組裝生產區。

這裡正在組裝一個小米未上市的主動降噪耳機,主機板、電池、開關...等焊接過程,降噪耳機的音腔裡不僅要有動鐵、動圈,還要放降噪麥克風,組裝程序更複雜。

在流水線的其中一關,是一個音質曲線檢測,透過軟體測試聲學曲線後對照標準,因為是透過儀器統一檢測,對照同一個標準,因此可以在生產時確保每副耳機的有同樣的音質表現。

這降噪耳機通過音質檢測後,還要再進行降噪箱測試,這箱子蓋上後有隔音效果,有無噪音源時都做音質測試,並和標準曲線做對比,判斷耳機有沒有降噪效果。

▌各種殘酷測試

很多3C產品在製作及出廠前,都會做壓力測試,耳機也不例外,在這場區裡也有這樣一個測試區,其實1 MORE耳機從原料開始就會檢測(比方是否有有害物質...等),這裡做的則是材料、製程、成品的抽樣檢測。導覽人員提到,很多產品測試會以國家標準為目標,但1 MORE耳機比較不一樣,除了國家標準,他們也會和用戶討論各種使用情境,經機器模擬生活中出現的狀況,比方用力拉扯、扭轉、掉落...等,反覆反覆測試。

我們在這裡看到好多種測試。

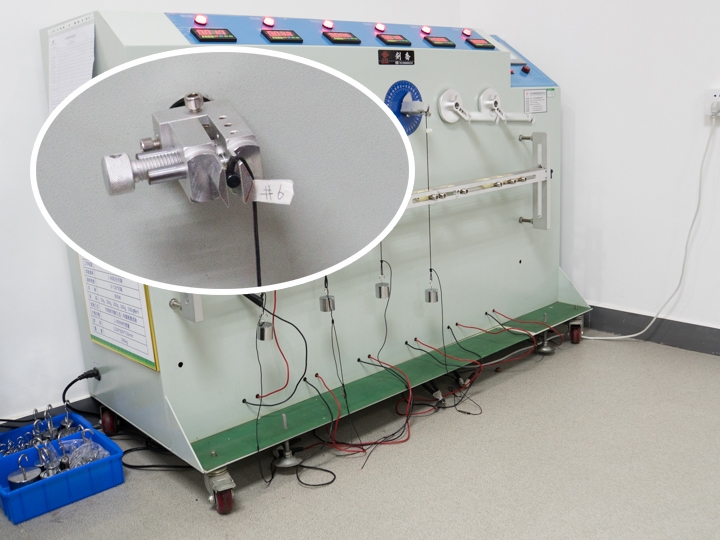

這是線材轉繞測試,有時候我們會把耳機線繞著收納,折到接頭,這個就讓線頭底下垂著300g重物,正反180度轉,反覆測試1萬次。

還有這個突然用力拉扯的測試,很多人應該也有過耳機線被擦身過路人的包包勾到,就被用力拉扯,這就在模擬這樣的狀況,突然施力測試拉扯瞬間的承受力。

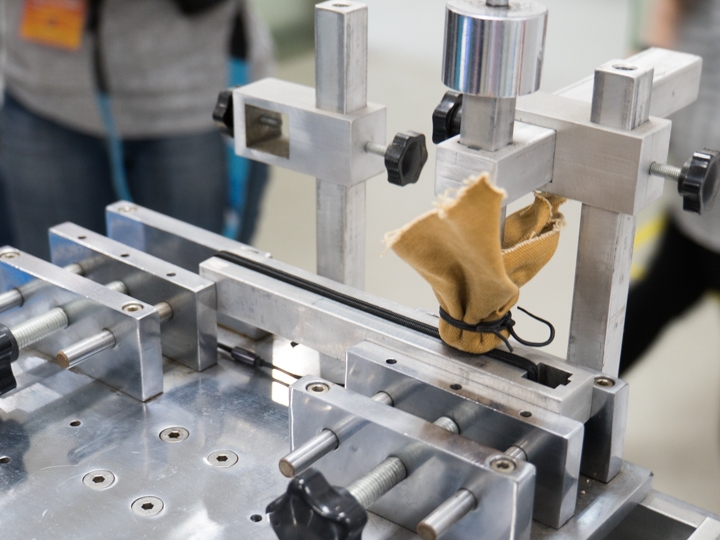

另外這裡是模擬耳機線放在各種材質的包包、衣服裡時,會不斷摩擦到的情境,反覆摩擦看看布質的耳機線會不會磨損或起毛球之類的,這要來回做1萬次的測試。

一定有人會拿耳機當套索那樣甩甩甩吧,這個也有專門的機器做測試,這要讓耳機搖擺個1萬5000次才能通過。

線材的測試項目很多。不過1 MORE耳機線材、銅線裡有加入Kevlar纖維,絲線細但強度很高,在另外的吊重測試裡,可以承受掛重7公斤維持2分鐘。

===============

頭戴式耳機也逃不過摧殘

。

。這裡將耳機放在專門設計的治具上,反覆拉伸頭帶、扭轉耳罩/ 機殼、支撐臂...等,比方頭帶每次測試要5000次拉伸測試。(看著看著感覺療癒啊~)

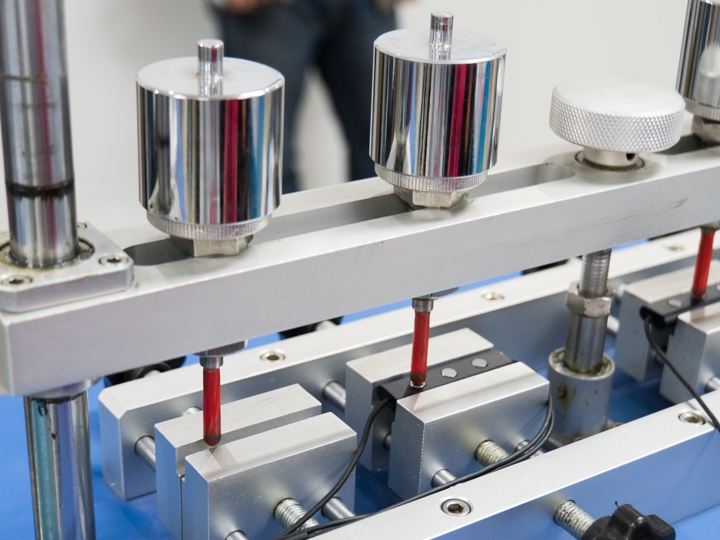

耳機上開關、按鍵的按壓測試,這個測試有點激烈

,透過機器要反覆按壓40萬次通過才行,如果一天按100次,40萬次需要按11年...

,透過機器要反覆按壓40萬次通過才行,如果一天按100次,40萬次需要按11年...

跌落測試也是一定要的。根據1 MORE觀察,其實耳機最常從桌面或床上掉下去,以此為基礎,1 MORE將測試高度提高到170公分,而且在箱子裡轉動時還有撞擊,滾筒裡也會用不同地面材質做測試,這基本要通過300次跌落。

高低溫測試也是必要的,將耳機放在冷熱爐裡檢測,1 MORE的溫度測試落差設定得很大,耳機必須耐受-40度到70度之間,應該已經充分涵蓋地球會出現的氣溫了吧...(照片裡這已經降到-38.2度了)

因為運送時有箱子有可能會搬著搬著不小心摔落,或是一定有箱子會被壓在最中間,因此運送包裝也會測試,透過加壓或摔落來測試在裡面的耳機會不會有問題~

1 MORE設定的測試強度,都有高於業界一般標準。

在這裡的測試,整套完成約需2週,最後的結果,包括測試出來的極限值,會反饋給設計、製程等單位做調整改進。

如果你手上正好有1 MORE耳機,看完以後是覺得耳機加工不易,要好好愛惜,還是反正有高強度測試,可以盡量操呢...

我沒有看過其他的耳機工廠,我其實不知道這樣在耳機界算多細膩,但至少知道即使是一個耳機,原來也是要經過這麼多過程才能出廠啊~